项目特征:

☑定制 □柔性 □集成 □赋能 □成本效率优化

项目背景及要求:

东欧的一家大型乳制品厂需要在单格式无菌纸盒“柔性基础”生产线的冷链环节中消除人工操作。该生产线的包装速度约为每分钟 116 个(每小时约 11 个托盘)。任务要求设计一个紧凑的全自动托盘装载单元(包括拉伸包装设备),能够直接安装到现有场地内,且不会影响上游生产流程。

▶ 要求(摘录)

包装线的包装速度为每分钟 116 个独立包装;

单包重量 = 1090 克;

一组包装内的单个包装数量 = 12 个;一个托盘内的组包装数量:52 个。

产品从生产线中排出的平均速度与灌装线的额定速度一致,为每分钟 9-6 组包装,或每小时 11-15 个托盘;

产品从生产线中排出的瞬时速度超过了灌装线的额定速度,并且可以在 116 至 118 组包装/分钟以及 11-15 至 11-34 个托盘/小时的范围内进行调整;

产品以 1 组包装的形式从生产线中产出;组包装从生产线中产出时,长边朝前;需使用纸板夹层。

项目解决方案:

▶ 系统组件

拆箱机(自动装载空托盘)

箱体整理器及输送装置(链条 + 滚轴)

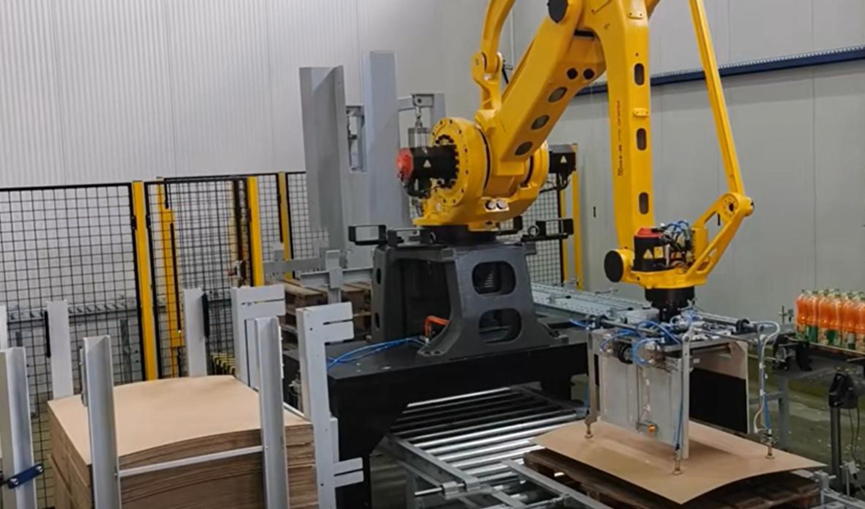

码垛机(库卡六轴型,额定载重 70 千克)

二合一夹具:纸箱抓取 + 纸张吸尘

拉伸包装机(旋转式)

带有联动门的安全围栏

电气系统(PLC + 人机界面触摸屏)

▶ 工作流程

拆垛机将托盘取出 → 机器将中间层板材放置到位

每次挑选两箱(最后一箱为一箱),然后将它们分层码放在托盘上

构建 4 层 → 将堆栈转移至拉伸包装器中

包装完成后,旋转 90 度,移至出口处,叉车将堆叠物取出。

项目成果:

我们的方案在众多国际竞争对手中脱颖而出,成功中标。该生产线正在生产中。

它是专门定制的,能够与该工厂的实际坑洞尺寸、生产线速度和布局完全匹配——采用了双模式夹爪和超紧凑的结构设计。